در فرآیندهای پالایش نفت و تولید محصولات پتروشیمی، کف یکی از عوامل پنهان اختلال در عملکرد تجهیزات و کاهش کیفیت محصول است. در چنین محیطی، کاربرد آنتی فوم در صنایع نفت بهعنوان راهکاری مؤثر برای حفظ پایداری فرآیند اهمیت ویژهای دارد. این ترکیب شیمیایی با از بین بردن حبابها و جلوگیری از پایداری کف، جریان سیال را متعادل کرده و از سرریز، مانع اتلاف انرژی و کاهش راندمان میشود. در واقع، آنتی فوم همان عنصر هوشمند و ضروری است که با ایجاد تعادل در سیستم، تداوم تولید و کیفیت نهایی محصول را تضمین میکند.

اهمیت کنترل کف در فرآیندهای نفت و گاز

در صنایع نفت، گاز و پتروشیمی، کف پدیدهای ظاهراً ساده اما تأثیرگذار است که توانایی ایجاد اختلال در عملکرد کلی سیستم را دارد. زمانی که حبابهای پایدار در خطوط تولید شکل میگیرند، راندمان کاهش مییابد، فشار سیستم ناپایدار میشود و کیفیت محصول نهایی افت میکند.

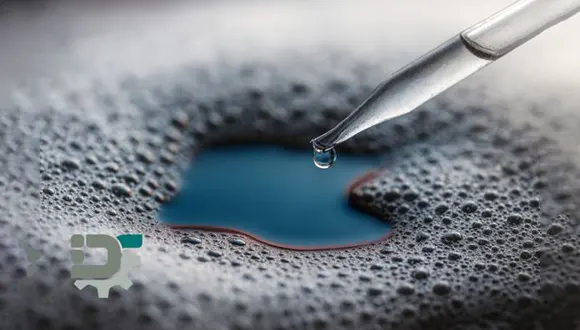

در این میان، کاربرد آنتی فوم در صنایع نفت بهعنوان یک راهکار شیمیایی هوشمند، نقش حیاتی در حفظ پایداری فرآیند دارد. آنتیفوم با کاهش کشش سطحی میان گاز و مایع، مانع تشکیل یا تداوم کف میشود و اجازه میدهد جریان سیال در شرایط بهینه ادامه یابد. امروزه، در واحدهای پالایش، پتروشیمی و حفاری، تزریق کنترلشدهی ضدکف نهتنها بخشی از عملیات نگهداری بلکه جزئی ضروری از طراحی مهندسی فرآیند بهشمار میآید.

دلایل ایجاد کف در فرآیندهای نفت، گاز و پتروشیمی

برای درک بهتر کاربرد آنتی فوم در صنایع نفت باید دانست که کف در اثر بهدامافتادن گاز در مایع و پایداری آن بهوسیله مواد فعال سطحی ایجاد میشود. در فرآیندهای پالایش نفت و تولید گاز، ترکیبات آلی، امولسیونها و افزودنیهای شیمیایی باعث پایداری این کف شده و مانع عملکرد صحیح برجهای تقطیر و جداکنندهها میشوند.

همچنین، مایعات آمینی در واحدهای گاز طبیعی و تلاطم مکانیکی ناشی از پمپها و تغییرات دما، پایداری کف را افزایش میدهند. تداوم این وضعیت میتواند موجب سرریز، افت فشار و آسیب به تجهیزات شود؛ ازاینرو، استفاده از آنتیفوم نه یک اقدام جانبی، بلکه راهکاری ضروری برای حفظ ایمنی، ثبات فرآیند و بهرهوری در صنایع نفت و پتروشیمی است.

نقش و عملکرد آنتیفوم در فرآیندهای نفتی

آنتیفوم با سه مکانیسم اصلی عمل میکند:

- کاهش کشش سطحی بین گاز و مایع و ناپایدار کردن حبابها.

- نفوذ در لایههای نازک کف و ترکاندن آنها.

- جلوگیری از تشکیل مجدد کف با ایجاد یک لایه محافظ در سطح مایع.

در برجهای تقطیر و واحدهای جداسازی، کاربرد ضدکف در صنایع نفت نقش مستقیمی در افزایش راندمان فرآیند دارد. این ترکیب با حذف کف، تماس میان بخار و مایع را کاملتر کرده و مانع از انتقال ناخواسته مایعات به خطوط گازی میشود. در واحدهای تولید مواد شیمیایی و پلیمری نیز، ضدکف با از بینبردن لایههای حبابی، تبادل حرارت را بهبود میدهد و پایداری واکنشها را حفظ میکند. در واقع، عملکرد آنتیفوم فراتر از حذف سادهی کف است؛ این ماده با ایجاد تعادل در سیستم، فرآیندهای حرارتی، مکانیکی و جداسازی را بهینه کرده و کیفیت و یکنواختی محصول نهایی را تضمین میکند.

انواع آنتیفومها و ویژگیهای فنی آنها

آنتیفومها از نظر ترکیب شیمیایی و رفتار در شرایط عملیاتی، به چند دسته تقسیم میشوند:

- آنتیفومهای سیلیکونی: این نوع از ضدکفها بر پایهی پلیدیمتیل سیلوکسان ساخته میشوند و مقاومت حرارتی بالایی دارند. به همین دلیل، کاربرد آنتی فوم سیلیکونی در برجهای تقطیر، واحدهای تقطیر خلأ و فرآیندهای سنگین نفتی رایج است. این ترکیبات حتی در دماهای بالاتر از ۲۰۰ درجه سانتیگراد پایدار میمانند.

- آنتیفومهای غیرسیلیکونی: بر پایه روغنهای معدنی یا پلیاتر ساخته میشوند و در فرآیندهایی که حضور سیلیکون باعث آلودگی محصول میشود (مثل تولید رزین و پلیمر)، گزینه مناسبتری هستند.

- آنتیفومهای امولسیونی: ترکیبی از روغن و آب که برای سیستمهای آبی یا جریانهای حاوی رطوبت بالا استفاده میشوند. در برجهای خنککننده و خطوط شستوشوی صنعتی، این نوع ضدکفها عملکرد سریعی دارند.

- آنتیفومهای پودری: در محیطهای بدون مایع یا بسیار غلیظ مانند تولید رزین و چسب کاربرد دارند و مانع تجمع گاز در مواد نیمهجامد میشوند.

کاربرد آنتیفوم در واحدهای پالایشگاهی و پتروشیمی

در واحدهای پالایش نفت، کاربرد آنتی فوم برای حذف کفهای پایدار در برجهای تقطیر و جداکنندهها، موجب افزایش راندمان جداسازی و بهبود کیفیت برشهای نفتی مانند بنزین و گازوئیل میشود. در فرآیندهای گاز طبیعی نیز، ضدکف در صنایع نفت با کنترل کف ناشی از مایعات آمینی از آسیب به کمپرسورها جلوگیری میکنند. در صنایع پتروشیمی، هنگام تولید پلیمر و رزین، آنتیفومهای سیلیکونی مانع تغییر چگالی و افت کیفیت محصول میشوند.

همچنین در تصفیهخانههای صنعتی، این ترکیبات با جلوگیری از تجمع حباب، راندمان هوادهی را بالا میبرند. در سالهای اخیر، آنتیفومهای زیستپایه بهدلیل کارایی بالا و سازگاری با محیطزیست، جایگزین گزینههای شیمیایی سنتی شدهاند.

معیار های کلیدی برای انتخاب آنتیفوم مناسب

- پایداری حرارتی و شیمیایی: باید بتواند در دما و فشار بالا بدون تجزیه یا تبخیر عمل کند.

- سازگاری با ترکیب شیمیایی سیستم: نباید باعث آلودگی یا تغییر رنگ و بو در محصول شود.

- سرعت عملکرد: ضدکف در صنایع پتروشیمی باید فوراً اثر کند، زیرا در بسیاری از فرآیندها، تأخیر چندثانیهای میتواند خسارتزا باشد.

- دوز تزریق بهینه: مقدار مصرف باید از طریق تستهای میدانی تعیین شود.

- قابلیت پخش مناسب: برای پوشش سطحی مؤثر و کنترل کف پایدار ضروری است.

روندهای جدید در توسعه آنتیفوم

پیشرفتهای اخیر در زمینهی کاربرد آنتی فوم بر توسعهی ضدکفهای نانوساختار تمرکز دارد؛ افزودن ذراتی مانند سیلیکا و فلوروسیلیکون به ترکیب آنها موجب افزایش سرعت و پایداری عملکرد در شرایط مختلف دما و فشار میشود.

همزمان، تولید آنتیفومهای زیستپایه از روغنهای گیاهی نیز گسترش یافته است که ضمن حفظ کارایی بالا، اثرات زیستمحیطی بسیار کمتری دارند و با استانداردهای جهانی محیطزیست سازگارند.

جمعبندی نهایی

بهطور کلی، کاربرد آنتی فوم در صنایع نفت، گاز و پتروشیمی فراتر از حذف سادهی کف است و نقشی حیاتی در حفظ پایداری، افزایش راندمان و بهبود کیفیت فرآیند دارد. ضدکف در صنایع نفت بهعنوان ابزارهای مهندسی، با کنترل دقیق فرآیند و کاهش استهلاک تجهیزات، موجب ایمنی بیشتر و عملکرد پایدار سیستم میشوند. انتخاب درست نوع آنتیفوم و زمان تزریق آن، مرز میان تولید مطمئن و فرآیند پرریسک را تعیین میکند.

با پیشرفت فناوری، نسل جدید ضدکفها بهسمت ترکیبات هوشمند و زیستپایه حرکت کردهاند؛ موادی که علاوه بر مهار کف، بهینهسازی انرژی و افزایش کارایی کل سیستمهای پالایش و پتروشیمی را نیز ممکن میسازند.

دانشچی پورتال جامع تحقیق و مقاله، مطالب علمی و هنری ، وبگردی و…

دانشچی پورتال جامع تحقیق و مقاله، مطالب علمی و هنری ، وبگردی و…